安全监测系统

系统概述

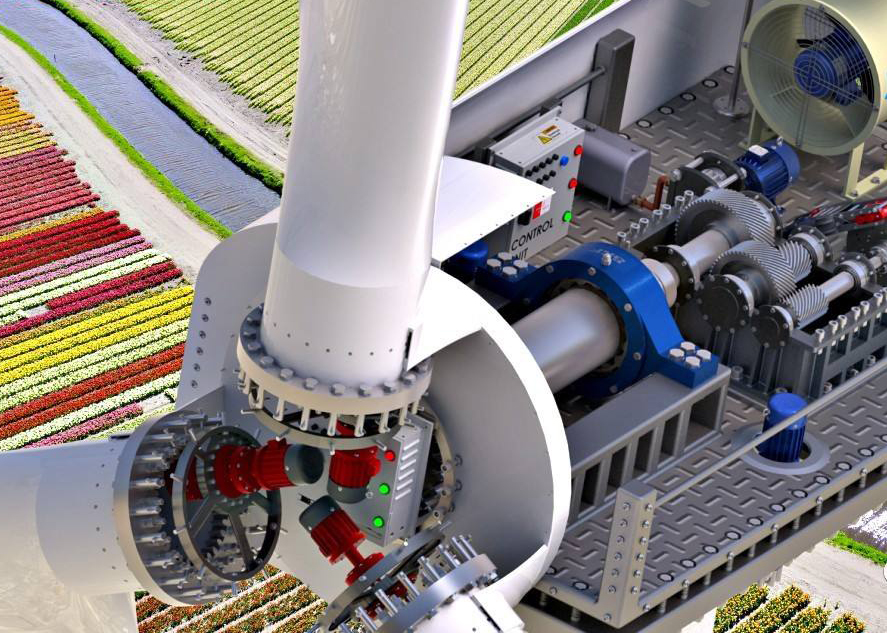

随着数据处理技术、计算机技术的飞速发展,高效的在线监测与故障诊断系统得以实现,主要是将监测得到的各类信息迅速的传递到系统终端,通过计算机技术加以处理与分析,从而实现在线监测与故障诊断功能。风力发电机组在线监测与诊断系统,可实现信息监测、数据分析等各项功能,能够对风力发电机组的压力、温度、振动等运行指标进行及时的监测,通过对比分析标准值与监测值,可迅速发现风力发电机组是否运行正常,并且及时进行告警通知,对得到的数据信息进行全面的分析,进而判断出具体的故障原因,为故障的尽快排除提供重要参考。风力发电机组在线监测与故障诊断系统,主要由监测结果、诊断决策、状态辨识、数据处理等部分组成,其中的传感器设备可及时的采集到设备的运行数据,诊断决策、状态辨识、数据处理等可由专用计算机系统来完成。

风力发电机组在线监测与故障诊断系统实现

风力发电机组在线监测

- 振动监测。振动信号是机组设备发生故障时的关键特征之一,不同故障会引发不同的振动频率,相应信号也会随之发生波动。应用振动分析法,对风力发电机组的运行状态进行监测,能够准确的判断出故障发生的位置及原因,如结构共振、转子失衡等。在风力发电机组的运行过程中,可以运用振动监测技术,对齿轮箱的轴承、齿轮以及发电机的机舱、轴承的振动情况进行监测,也可以对叶片的运行情况进行监测。通过对振动信号的采集和分析,结合精密诊断技术,可迅速的判断出发电机组发生故障的类型,接着利用频谱分析技术,可准确定位到发生故障的具体元器件上。

- 油液监测。通过监测发电机组所用油液的性能,可有效掌握设备运行阶段零部件的磨损情况,应用油液监测,可准确监测风力发电机组从开始使用到磨损阶段,一直到停止使用的完整生命周期。油液监测,主要包括铁屑检查以及油液性能分析两部分,有些情况下也会用到油温、油压监测。油液监测的实现,主要利用铁谱分析、油液指标等,对风力发电设备内部的油液状况进行综合性的监测,通过分析润滑工件的工作质量来掌握设备的整体运行情况。一般来说,首先是进行取样,接着进行离线分析,分析油液中的微粒和水分的变化情况。

- 温度监测。温度监测被普遍的应用于电气类设备的性能监测中,如果风力发电机组出现了超负荷运转或是性能劣化的现象,则温度必然会出现异常,且能够直观地表现出风力发电机组的运行故障,因此,通过在齿轮箱、交流器等关键部位设计温度传感器,从而能够较为全面的监测风力发电机组的温度变化情况。

风力发电机组故障诊断

- 齿轮箱故障诊断。目前来说,风力发电机组更多的采用齿轮驱动,齿轮箱已成为关键性的传动装置。在风力发电机组的运行过程中,齿轮主要用于能量的传送,其运转是否正常对于风力发电机组的稳定运行有着重要的影响,因此需要不断加强对齿轮箱故障问题的诊断,而齿轮故障的发生类型多样,只要是齿轮的轮廓或是形状发生改变,都属于齿轮故障,常见的有润滑不良、轴承破损、断齿等。结合风力发电机组的实际运行特点,应用在线监测与故障诊断系统,在齿轮箱位置设计相应的传感器,及时的获取其温度变化、噪声及振动情况,接着将得到的信息快速传送到服务终端上,从而全面有效的监测齿轮箱的运行状态。系统的实现主要基于计算机信息技术,能够有效提高系统监测的可靠性和有效性。

- 发电机故障诊断。发电机包含多个系统,主要实现通风散热、绝缘等各项功能,因此,发电机发生故障的原因也是多种多样的。一般来说,发电机故障可分为连轴器故障、转轴故障、端环故障等。应用在线监测与故障诊断系统,对发电机运行电流的能量谱、离散小波变换进行准确地分析,判断风力发电机的故障类型。对发电机的电磁场、温度场进行耦合计算,得到仿真数据,然后依据从现场即时采集到的数据信息,利用神经网络技术、智能诊断技术,对风力发电机故障情况进行分析判断,得出故障原因,尽快予以解决。